Система предиктивной диагностики оборудования: что и для чего?

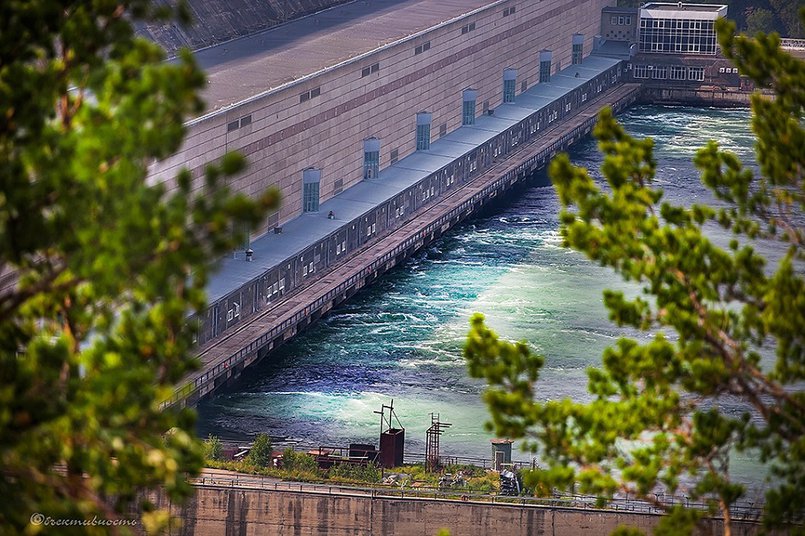

Предиктивная диагностика нужна для того, чтобы прогнозировать возможные поломки в узлах любого оборудования с учетом постоянной оценки технического состояния по поступающим данным (температура, давление, расход, вибрации) с контрольных датчиков. Когда что-то идет не так, система заблаговременно, до наступления критической стадии дефекта, дает сигнал, и тогда специалисты могут найти и устранить проблему, не допуская глобального сбоя и остановки агрегатов. Первые шаги по внедрению технологии специалисты начали делать на основном оборудовании ГЭС еще в 2019 году. Тогда было принято решение развернуть пилотную систему на гидроагрегатах.

— В отечественной электроэнергетике сегодня, в основном, используются традиционные подходы к организации технического обслуживания и ремонта, которые можно разделить на две составляющие: планово-предупредительный ремонт и корректирующий ремонт, то есть устранение технологических нарушений на оборудовании, — рассказал главный инженер ООО «Эн+ Гидро» Юрий Дворянский. — Стратегия планово-предупредительного ремонта обеспечивает условия для планирования ресурсов, однако есть и недостаток: ремонт фактически исправного оборудования и принудительная замена деталей независимо от их остаточного ресурса. Анализируя опыт зарубежных коллег, мы видим, что эффективно и целесообразно переходить на стратегию предсказательного (предиктивного) обслуживания, когда ремонт выполняется только по необходимости, но при этом предсказывается развитие аномалий в узлах оборудования на ранних стадиях. Чтобы это сделать, нужно применить интеллектуальную систему, которая бы принимала информацию с разных датчиков, установленных на основном оборудовании, особым образом ее анализировала и с учетом диагностических правил говорила, что не в порядке. Такая задача была поставлена нашими руководителями в 2019 году: найти и применить систему, которая позволила бы прогнозировать техническое состояние агрегатов.

Инженеры Эн+ совместно со специалистами инженерно-технологического центра компании РУСАЛ разработали техзадание и начали поиск программного продукта. Изучив мировой опыт и предложения от производителей, которых, к слову, на тот момент было очень немного, остановились на одной из иностранных платформ. Эта компания имела огромный опыт внедрения интеллектуальных систем оценки технического состояния на гидроэлектростанциях за рубежом.

В конце 2021 года программное обеспечение развернули на тестовой площадке: на одном из гидроагрегатов Братской ГЭС. Система успешно прошла тестирование.

— Нам нужно было определить, насколько работоспособен программный продукт с учетом того, что аварийные ситуации на гидроагрегатах бывают не часто. Мы взяли архивные данные параметров реального технологического нарушения на одном из гидроагрегатов Братской ГЭС и загрузили в программное обеспечение. Алгоритм запустился – 100% попадание, — отметил Юрий Дворянский. – Система спрогнозировала начало развития дефекта в одном из узлов гидроагрегата за полтора месяца до критического состояния, тем самым подтвердила свою работоспособность и эффективность по предсказанию дефектов.

После тестового запуска системы производитель ПО ушел из России в 2022 году. Стало понятно, что нужно искать другое решение и разрабатывать собственную программную платформу.

Санкции не страшны

Основатель энергохолдинга Эн+ Олег Дерипаска еще в начале 2010-х годов прогнозировал, что одну из ключевых ролей в развитии компании будет играть цифровая трансформация. По его мнению, чтобы оставаться конкурентоспособными, необходимо обладать собственными компетенциями в этой области.

Задачу по внедрению предиктивной диагностики нужно было выполнять в любых условиях, в том числе и тогда, когда возможности государства ограничены лишь внутренними ресурсами. Специалисты инженерно-технического центра РУСАЛа предложили развивать программу на отечественной платформе. К тому времени инженеры накопили определенный багаж знаний, поняли, как работают алгоритмы на импортном ПО и были готовы к работе в новой реальности.

— Было решено взять за базу российскую платформу, которая находится в реестре отечественного ПО, это некий конструктор, на котором можно разрабатывать свой продукт, — поделился директор департамента энергетических проектов обособленного подразделения ООО «РУСАЛ ИТЦ» в городе Иркутске Василий Бердников. – Но непосредственно код основных алгоритмов необходимо было писать самим. Самое важное — платформа обладала нужными инструментами по визуализации, обработке данных и некоторыми встроенными алгоритмами для моделирования, на которых строилась основная часть разрабатываемого ПО. После разработки системы мы выгрузили исторические данные за год с одного гидроагрегата и выделили все режимы работы, когда не было аварийных ситуаций и переходных режимов, тем самым определив нормальное состояние гидроагрегата. С помощью определенного метода непараметрического моделирования мы строим модель каждого параметра. Все показатели связаны между собой: меняется режим – меняются все параметры. Соответственно, это надо отследить и смоделировать. Затем мы запускаем систему и сравниваем с текущим режимом: если модельные значения параметров совпадают с текущими, то все хорошо, система не реагирует. Как только начинаются отклонения текущих значений от модельных, система по определенным диагностическим правилам выдает предупреждение, о том, что происходит какой-то сбой.

Система учитывает множество параметров: температуру, вибрации, напряжение, токи, расходы и давление жидкостей и десятки других. В нормальных режимах у каждого есть определенные границы. Специалисты «научили» программу определять отклонения и прогнозировать аварии. Например, алгоритм может предупредить о возможной остановке гидроагрегата за определенное время (от двух недель до полугода) до того, как сбой случится. За это время специалисты могут безболезненно вывести в ремонт оборудование и устранить неисправность.

В системе у гидроагрегата условно выделили функциональные узлы. Инженеры описали, как они должны работать и от каких параметров зависит их исправность. Данные объединили в определенные диагностические правила, когда оборудование находится в работе, программа показывает, что и где происходит. Каждый элемент контролируется своим алгоритмом. Инженеры Эн+ разработали алгоритм с нуля и получили патент на изобретение: процесс это длительный и ответственный, со множеством экспертиз. Но, несмотря на трудности, все получилось.

Точнее, надежнее и дешевле иностранного аналога

Построив свою систему, специалисты запустили ее на том же гидроагрегате, где стоял иностранный аналог. Выяснилось, что собственный продукт на несколько процентов точнее моделирует параметры основного оборудования: программу протестировали по тому же сценарию, что и зарубежную. Специалисты Эн+, обладая опытом и знаниями, построили свою систему более эффективной и надежной.

Немаловажна и стоимость разработки. На подготовку и установку зарубежной системы с учетом научно-исследовательских и опытно-конструкторских работ компания Эн+ направила около 30 миллионов рублей. Разработка своего продукта обошлась значительно ниже — в 20 миллионов рублей.

Шесть гидроагрегатов на Братской ГЭС уже оборудованы системой предиктивной диагностики, до конца года к программной платформе подключат еще такое же количество. В 2025 году планируется подключить оставшиеся шесть гидроагрегатов.

— На каждом гидроагрегате — отдельная система под конкретные параметры, — подчеркнул Юрий Дворянский. — У каждого гидроагрегата свои параметры нормальной работы, каждый живет своей жизнью, поэтому просто взять и поставить программу нельзя. Систему мы обучаем в течение двух месяцев под каждый гидроагрегат индивидуально. После обучения система включается в режим постоянного контроля и слежения за техническим состоянием гидроагрегата.

Не только Братская ГЭС

В 2025 году системой оборудуют все 18 гидроагрегатов Братской ГЭС, параллельно специалисты ведут разработку техзадания на оснащение программой предиктивной диагностики Усть-Илимской ГЭС.

— Мы сделали предпроектный анализ Усть-Илимской ГЭС, проанализировали, как собирать сигналы – это самое главное, - рассказал Василий Бердников. — Проект не очень сложный, но много нюансов, нужно все свести, чтобы и сотрудники станции, и мы понимали, можно ли получить в необходимом количестве и качестве необходимые параметры.

В дальнейшем технологию намерены внедрить на Красноярскую и Иркутскую гидроэлектростанции.

Процесс работы системы предиктивной диагностики постоянно контролируют специалисты «Эн+ Гидро»: все должно работать, как часы. Главный инженер компании всегда на связи со службой эксплуатации ГЭС.

— Весь процесс мы контролируем, созданная нами система позволяет в онлайн режиме мгновенно оценить техническое состояние любого подключенного гидроагрегата, я могу зайти в приложение и посмотреть, как идут дела, задать вопросы, спросить, что делается для устранения дефектов, если система их выявила, — отметил Юрий Дворянский. — Еженедельно мы отдельно собираемся всей нашей командой для обсуждения текущей работы системы и планов по улучшению системы. Продукт постоянно эволюционирует. Мы настолько прониклись этим проектом, что постоянно пытаемся его сделать лучше. Как пример: у нас было технологическое нарушение на одном из агрегатов из-за того, что датчик сломался, а система не умела отлавливать неисправность датчика. Мы это увидели, разработали новый код, новый алгоритм, внедрили его в систему. И теперь наш продукт контролирует не только железо, но и датчики.

Выявили 24 дефекта

С момента установки собственной системы предиктивной диагностики в 2022 году специалисты смогли выявить 24 дефекта разной сложности — от неисправности датчиков до ухудшения состояния подшипников гидроагрегатов. Это позволило избежать серьезных поломок в узлах оборудования. Во всех случаях проблему заметили на ранних этапах, ремонт провели быстро и не допустили выхода их строя сложного оборудования.

— В самом начале эксплуатационный персонал гидроэлектростанции не очень верил в работоспособность этой системы, сейчас, по прошествии времени, сотрудники начали доверять, убедившись в том, что система действительно работает и является незаменимым помощником техническому персоналу ГЭС, — сказал Василий Бердников. – Система предиктивной диагностики – это инструмент, который позволяет одновременно анализировать сотни параметров и мгновенно определять отклонение от нормального режима работы, человек на это неспособен. Возле каждого агрегата не поставить специалиста, а сейчас один специалист с помощью системы может качественно контролировать работу всего парка основного оборудования. Вот в чем уникальность нашего программного продукта.

В дальнейшем инженеры планируют разработать так называемую коробочную версию системы: полностью автономную, без платформы-конструктора. Она будет универсальна и для работы с ней не понадобится труд программиста. Все настройки будет производить инженер-технолог самостоятельно.

Оборудование открытых распределительных устройств на ГЭС будет контролировать робот

Программа, как отметил Юрий Дворянский, — лишь маленькая часть общей задумки по развитию интеллектуальных систем диагностики оборудования. К примеру, специалисты разрабатывают техзадание на внедрение диагностической платформы в виде роботизированного устройства. На него можно будет установить разного рода датчики, в частности, тепловизоры, камеры, акустику, и с их помощью контролировать работу оборудования на открытых распределительных устройствах (ОРУ).

Роботизированное устройство будет по определенному алгоритму совершать осмотры оборудования, через заданные алгоритмы наблюдать за режимом и выявлять отклонения в работе изоляторов, трансформаторов, разъединителей и других приборов. Кроме того, при помощи видеокамеры и машинного зрения робот сможет выявлять физические повреждения элементов: сколы, загрязнения, деформации.

— Устройство сможет передавать собранные данные в систему предиктивной диагностики, которая с учетом погодных факторов и нагрузки по линиям будет отслеживать отклонения от нормальных температурных режимов элементов ОРУ и, соответственно, выявлять развивающиеся дефекты на ранней стадии, — рассказал Василий Бердников. – Человеческий мозг просто не в состоянии проводить такой анализ в режиме реального времени. Все это нужно для повышения надежности. Сейчас мы находимся на стадии разработки техзадания, на следующий год начнем работу.

Самое ценное – кадры

Несмотря на развитие технологий, роботизированные системы и устройства никогда не заменят человека, отмечает Юрий Дворянский. Технические разработки – лишь помощники на производстве, а все решения должны принимать специалисты в своей области.

В материале использованы фото Эн+

Екатерина Емелина, IRK.ru